Чорна металургія світу

- 12-01-2022, 16:49

- 810

9 Клас , Географія 9 клас Надтока, Топузов

§ 24. ЧОРНА МЕТАЛУРГІЯ СВІТУ

• У сучасній світовій економіці переважання металургійної промисловості є ознакою якого рівня розвитку країни: низького, середнього чи високого?

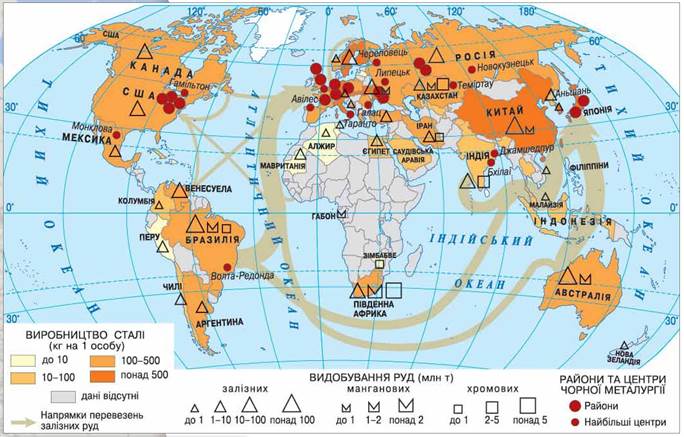

СВІТОВІ ТЕНДЕНЦІЇ РОЗВИТКУ ЧОРНОЇ МЕТАЛУРГІЇ. Підприємства чорної металургії виробляють чавун, сталь і прокат, використовуючи як основну сировину залізні руди, а як паливо — високоякісне вугілля. Найбільші запаси залізної руди сконцентровані в Австралії, Бразилії, Канаді, Китаї, Росії, США (мал. 105). Чорні метали виробляють у 67 країнах світу, 80 % загального обсягу випуску сталі дають розвинені країни. Швидкими темпами розвивається чорна металургія в Бразилії, Індії, Південній Кореї, Туреччині. Залежність підприємств чорної металургії від сировинної бази поступово зменшується. Натомість збільшується рівень використання вторинних ресурсів — металобрухту. Розміщення підприємства чорної металургії тяжіє до місцевих сировини та палива: до залізорудних (Росія, Україна, Франція, Швеція) або до вугільних (Польща, Німеччина, Росія) басейнів. Проте останнім часом їх нерідко споруджують поблизу довізної сировини в портах і припортових районах (США, Франція, Японія) або, орієнтуючись на споживача, будують невеликі переробні заводи (Іспанія, Італія, США). Територіальна структура підприємств чорної металургії у світі має свої особливості: це не окремі металургійні центри, а цілі металургійні райони, наприклад, у США — Клівленд — Детройт — Чиказький район, у Німеччині — Рейнсько-Вестфальський район, у Великій Британії — Південний Вельс, в Україні — Придніпров’я.

Картографічний навігатор

Мал. 105. Карта «Чорна металургія світу»

Знайдіть на карті (мал. 105) основні металургійні райони світу.

Україна і світ

У 2015 р. світовим лідером з виплавки сталі був Китай — 410 млн т. Далі — Японія (52,6 млн т), Індія (45 млн т), США (39,9 млн т). Високі показники з виплавки сталі мають Бразилія, Італія, Німеччина, Республіка Корея, Росія, Туреччина. Україна, за інформацією УНІАН, посідає 10-е місце у світі за цим показником.

Найбільшими виробниками продукції чорної металургії у світі є Китай та Європейський Союз. Вони відзначаються наймасштабнішим виробництвом сталі й металопрокату. Ці показники є значними в Бразилії, Індії, Республіці Корея, Росії, США, Туреччині, Україні, Японії. Значними споживачами сталі й прокату є країни з розвиненим рівнем машинобудування: США, Японія та країни Європейського Союзу. Серед експортерів продукції чорної металургії слід відзначити Бельгію, Китай, Німеччину, Південну Корею, Україну, Японію.

СУЧАСНІ ЧИННИКИ РОЗМІЩЕННЯ ПІДПРИЄМСТВ ЧОРНОЇ МЕТАЛУРГІЇ. Для розвитку чорної металургії важливе значення має наявність сприятливих чинників:

• близькість розміщення родовищ коксівного вугілля, залізних і манганових руд, вапняків, формувальних пісків і вогнетривів;

• густа мережа шляхів сполучення між родовищами;

• надійні джерела водопостачання;

• розвиток металомісткого машинобудування;

• велика кількість металобрухту;

• висококваліфіковані кадри.

СУЧАСНІ ТЕХНОЛОГІЇ ВИРОБНИЦТВА ЧАВУНУ Й СТАЛІ. Технологічно процес виробництва чорних металів поділяється на три блоки: виробництво чавуну, виробництво сталі, прокат чорних металів.

Виробництво чавуну. Сировиною для чавуну є породи, вміст заліза в яких становить 23-70 %. До них належать магнетитовий залізняк (50-60 %), червоний залізняк (51-69 %), бурий залізняк (35-40 %), шпатовий залізняк (близько 40 %), залізисті кварцити (мал. 106). Також під час виплавки чавуну використовуються флюси — речовини для видалення домішок, шлаків з оксидів (ними є зазвичай вапняки чи доломіти, кокс, природний газ, марганцеві та хромітові руди, вода, кисень і легуючі елементи).

Видобута руда проходить підготовчу обробку: подрібнення, обпалювання, збагачення й агломерацію. Метою подрібнення є досягнення одноманітності фізичного стану руди. Його здійснюють на дробильних машинах, які надають шматкам руди розмірів від 8 до 300 мм. Іноді руду розтирають на менші частинки. На машинах-ситах здійснюють сортування подрібненої чи розтертої руди.

Обпалюють руду в спеціальних печах з метою видалення з руди хімічно зв’язаної води, вуглекислоти, частково сірки та фосфору. Обпалювання відбувається за температури 700-800 °С.

Збагачення руди підвищує в ній вміст заліза за рахунок видалення так званої «пустої породи». Застосовують кілька видів збагачення: гравітаційне, промивання водою, магнітне, флотацію. Промивання здійснюють струменем води в барабанах, що обертаються. Порода має меншу вагу, тому вимивається з барабану у відходи. Гравітаційне збагачення за технологією близьке до промивання. Магнітне збагачення, або сепарація, відбувається в роторних латунних барабанах, у яких нерухомо закріплені електромагніти. Для збагачення використовують руди, яким властивий магнетизм (магнетити, титаномагнетити). Руда притягується до поверхні барабану, а порода — вилітає.

Агломерація — це процес формування пористих шматочків (спікання) подрібненої руди. Для спікання руду зволожують, додають 5 % коксу й обпалюють. Часто під час спікання використовують флюси (подрібнений вапняк), що в технологічному процесі доменної виплавки зменшує витрати коксу на 5 % та збільшує продуктивність печі на 6-7 %.

Як технологічне паливо в доменному виробництві застосовують кокс, рідше — деревне вугілля й торф’яний кокс, а також газ. Кам’яновугільний кокс є висококалорійним, пористим і твердим, містить мало попелу та сірки. У доменному процесі паливо є також джерелом вуглецю, який потрібен для відновлення заліза. Флюси (вапняки, кварцовий пісок) додають до руди. Під час плавлення вони вступають у реакцію із частинками породи, що залишилася в руді, й утворюють шлак, який легко відокремлюється від чавуну.

Вогнетривкі матеріали складають внутрішню частину плавильних агрегатів і ємностей для розливання металу. Їм притаманна термічна та хімічна стійкість. Крім цього, у металургійному виробництві як легуючу речовину використовують марганець, нікель, хром, вольфрам, молібден, ванадій та інші, які надають металу тих чи інших властивостей.

Чавун варять у печах-домнах. Доменний цех металургійного заводу має від 1 до 10 доменних печей, рудний двір, підйомні й вантажні агрегати, повітронагрівачі й газоочисники.

Магнетитовий залізняк

Шпатовий залізняк

Червоний залізняк

Залізистий кварцит

Мал. 106. Сировина для виробництва чавуну

Чи знаєте ви, що...

У минулі історичні епохи також були свої технології виготовлення сталі. Пригадаймо хоча б «дамаську сталь». Уперше індійська тиглева сталь (у нас називалася «дамаською» або булатом) згадується близько 300 р. до н. е. На території Київської Русі візерунчастий булат був відомим, хоча й рідкісним, і називався «червоним залізом». Істотніших масштабів застосування дамаської зброї на Русі досягло лише в XV ст., проте аж до початку XVIII ст. нечисленні дамаські й булатні клинки завозили з Персії. Відомостей про місцеве виробництво дамаської і булатної сталей немає. Проте в Київській Русі був відомий зварювальний дріт хорол, технологія виготовлення якого була втрачена й відновлена лише наприкінці XX ст.

Мал. 107. Схема кисневого конвертора

Доменна піч — промислова піч для виплавки доменного чавуну. Це вертикальна споруда 30-40 м заввишки, внутрішня частина якої викладена вогнетривким матеріалом — шамотом, а зовнішня — представлена зварним стальним кожухом. Об’єм печі — від 3 до 5 тис. м3. Для виробництва однієї тонни чавуну витрачається 1,5-3 т залізної руди, 0,5-0,7 т коксу, 0,25-0,4 т флюсів і 2500-3000 м3 повітря.

Виробництво сталі здійснюється шляхом переробки чавуну на сталь у мартенівських печах, конверторах, електропечах. Суть процесу полягає в окисненні домішок, що містяться в чавуні.

Мартенівська піч — це різновид промислової печі, у якій чавун і металевий брухт переплавляють на мартенівську сталь. Тверду вихідну суміш (чавун, сталевий брухт, флюси тощо) завантажують у робочий простір печі через вікна в передній стінці; через них зазвичай заливають і рідкий чавун. Рідке або нагріте газоподібне паливо й повітря (атмосферне чи збагачене на кисень) надходять у робочий простір по головках.

Місткість мартенівських печей коливається від 20 до 900 т.

Мартенівську сталь використовують для виробництва шестерень, валів, пружин, зносостійких матеріалів тощо.

У наш час діють лише поодинокі мартенівські печі, оскільки відбувся перехід на нові технологічні лінії в металургії.

Киснево-конверторний спосіб отримання сталі базується на випалюванні в розплавленому чавуні домішок шляхом продування кисню. Процес відбувається в конверторі — сталевій споруді грушеподібної форми місткістю до 350 т. Усередині він викладений вогнетривким матеріалом, зверху є отвір — горловина, через яку заливається рідкий чавун і закидається металобрухт. У горловинній частині конвертера є отвір для виливки сталі. Конвертор може повертатися навколо горизонтальної осі. По водоохолоджувальній фурмі, що вводиться підйомником у горловину конвертора, подається кисень під тиском 9-14 атмосфер (мал. 107, 108).

Мал. 108. Один з перших конверторів, застосованих для киснево-конверторного виробництва на металургійному заводі в Лінці (Технічний музей у Відні, Австрія)

Мал. 109. Прокатний стан 3600, м. Маріуполь (Україна)

Мал. 110. Посуд з литого чавуну українського виробництва

Виробництво сталі в електропечах. З початку ХХ ст. використовують плавильні дугові та індукційні електропечі.

У дугових електропечах виплавка металу відбувається за рахунок тепла, що надходить від електричної дуги. Остання виникає між графітовим (чи вугільним) електродом і металевою шихтою. Відстань між шихтою та електродом можна змінювати, що дозволяє регулювати довжину й температуру електричної дуги. Температура в електропечах досягає 3500 °С.

Дуплекс-процес є одним зі способів отримання високоякісної сталі. Він базується на використанні в електропечах рідкої сталі, отриманої в конверторах чи мартенівській печі. Конверторну чи мартенівську сталь позбувають домішок.

Такий процес дає змогу отримати високоякісні марки сталей, яких потребують різні підвиди машинобудування України та які мають експортне значення. Перший дуплекс-комплекс на теренах України і всієї Східної Європи запрацював у 1980 р. на комбінаті «Дніпроспецсталь». Це підприємство є одним із провідних в України з виробництва високоякісних марок сталі.

Одним зі способів обробки металів є порошкова металургія. Вона дає змогу виготовляти не тільки вироби різних форм і призначення, а й створювати принципово нові матеріали, одержати які іншими шляхом украй складно або взагалі неможливо. Порошкова металургія успішно конкурує з такими різновидами металургії, як лиття та виготовлення металевих виробів тиском (мал. 110). Прикладом підприємства порошкової металургії є завод у Броварах (Київська область).

Прокат металу — це спосіб його обробки за рахунок пресування й обтискання. Ці операції здійснюються над розігрітими болванками обертовими валиками прокатних станів (мал. 109). Прокатні вироби залежно від виду прокату поділяються на чотири групи: сортовий, листовий, спеціальний прокат, труби.

Поміркуйте, яке значення для національної економіки має прокат металу.

ДІЛОВИЙ ЩОДЕННИК

1. У країнах з високим рівнем розвитку чорної металургії сформувалися великі металургійні райони: у США — Клівленд — Детройт — Чиказький район, у Німеччині — Рейнсько-Вестфальський район, у Великій Британії — Південний Вельс, в Україні — Придніпров’я.

2. У сучасній металургії використовують такі технології виплавки сталі: киснево-конверторну, в електропечах, дуплекс-процес.

ЗНАЮ, РОЗУМІЮ, ВМІЮ ПОЯСНИТИ

1. Схарактеризуйте основні чинники розташування підприємств чорної металургії.

2. Позначте на контурній карті основні металургійні райони світу.

3. Підготуйте виступи про сучасні технології виплавки сталі.

4. Схарактеризуйте територіальну структуру чорної металургії світу.

5. Спробуйте назвати світову десятку країн за показником виплавки сталі.

6. Дайте визначення поняття «агломерація». Яке значення воно має для металургійного виробництва?

7. Схарактеризуйте киснево-конверторний спосіб виробництва сталі, поясніть, на чому він базується.

Коментарі (0)